Eficaz protección térmica del escape Depende fundamentalmente de la selección del material. Diferentes entornos térmicos, limitaciones de espacio, niveles de vibración y requisitos de seguridad exigen diferentes comportamientos de los materiales. En los sistemas de escape automotrices e industriales, ningún material es universalmente óptimo. En cambio, el rendimiento se logra al comprender cómo cada material gestiona el calor radiante, el calor conductivo, la tensión mecánica y la exposición térmica a largo plazo.

A continuación se presenta una revisión completa y orientada a la ingeniería de la Materiales básicos utilizados en el blindaje térmico del escape , incluyendo fibra de vidrio y sílice, con un enfoque en el rendimiento real en lugar de afirmaciones de marketing.

La fibra de vidrio es uno de los materiales más consolidados para la protección térmica de escapes y sigue siendo ampliamente utilizada gracias a su equilibrio entre resistencia térmica, flexibilidad y rentabilidad. Se fabrica generalmente a partir de filamentos de vidrio E tejidos o cosidos en telas, esteras o fundas.

En términos de rendimiento, la fibra de vidrio proporciona un aislamiento térmico fiable al reducir la transferencia de calor por conducción. Funciona bien en entornos de alta temperatura constante, comunes en tubos de escape, colectores y sistemas de bajos. Combinados con superficies o revestimientos reflectantes, los escudos térmicos de fibra de vidrio reducen significativamente la exposición al calor radiante de los componentes cercanos.

Los materiales de fibra de vidrio son mecánicamente flexibles, lo que los hace adecuados para geometrías complejas y espacios de instalación reducidos. Toleran bien las vibraciones y se utilizan comúnmente en mantas de escape, envolturas aislantes y protectores flexibles. Sin embargo, la fibra de vidrio estándar tiene límites de temperatura que la hacen menos adecuada para la exposición directa a las llamas o a entornos extremos de turbocompresores, a menos que se combine con capas exteriores de mayor rendimiento.

En aplicaciones prácticas, la fibra de vidrio se selecciona a menudo para la protección térmica de los escapes de automóviles en general, donde la durabilidad, la capacidad de formación y el control de costos son factores importantes.

Los materiales a base de sílice se utilizan cuando la protección térmica de los escapes debe funcionar a temperaturas superiores a las de la fibra de vidrio convencional. Los tejidos con alto contenido de sílice se producen aumentando el contenido de sílice de las fibras de vidrio, lo que mejora significativamente la estabilidad térmica.

En cuanto a rendimiento, los materiales de sílice destacan en entornos de alta temperatura constante. Mantienen la integridad estructural a temperaturas donde la fibra de vidrio estándar comienza a degradarse, lo que los hace adecuados para colectores de escape, carcasas de turbocompresores y conductos de escape industriales. Las fibras de sílice presentan una baja conductividad térmica, lo que proporciona un aislamiento eficaz a la vez que conserva su flexibilidad.

Una de las principales ventajas del sílice en la protección térmica de los escapes es su resistencia al choque térmico. Las fluctuaciones rápidas de temperatura, comunes en motores de alto rendimiento y ciclos de arranque y parada industriales, tienen un impacto mínimo en los materiales de sílice. Esto los hace especialmente valiosos en aplicaciones que requieren un rendimiento constante a largo plazo.

Debido a los mayores costos de material y procesamiento, la sílice suele reservarse para zonas térmicas exigentes, en lugar de para la cobertura general de escapes. Se suele utilizar como capa aislante interior, combinada con capas exteriores reflectantes o resistentes a la abrasión.

La fibra de vidrio aluminizada combina un núcleo aislante de fibra de vidrio con una superficie de aluminio reflectante. Esta estructura híbrida aborda los mecanismos de transferencia de calor conductivo y radiante.

En aplicaciones de protección térmica de escapes, la fibra de vidrio aluminizada ofrece un rendimiento excepcional al reflejar el calor radiante lejos de componentes sensibles como cableado, mangueras y sistemas de combustible. El sustrato de fibra de vidrio ralentiza el flujo de calor conductivo, mientras que la superficie de aluminio refleja un alto porcentaje de radiación infrarroja.

Este material se utiliza ampliamente en el blindaje de los compartimentos del motor y los escapes de los bajos, donde el calor radiante es la principal preocupación. Ofrece buena flexibilidad y durabilidad moderada, lo que lo hace adecuado para blindajes moldeados, envolturas y mantas aislantes removibles.

Su rendimiento es máximo cuando se instala con los entrehierros y el soporte mecánico adecuados. En entornos con humedad constante o temperaturas superficiales extremas, se suelen utilizar recubrimientos protectores o diseños compuestos para prolongar la vida útil.

La fibra cerámica representa el máximo rendimiento térmico en materiales de protección térmica para escapes. Está diseñada para entornos donde las temperaturas superan los límites de la fibra de vidrio y la sílice.

Desde el punto de vista del rendimiento, la fibra cerámica ofrece una conductividad térmica extremadamente baja y una excelente resistencia a altas temperaturas constantes. Se utiliza comúnmente en el aislamiento de turbocompresores, sistemas de escape industriales y recintos de alta temperatura donde se requiere la máxima contención térmica.

La fibra cerámica funciona mejor como núcleo aislante que como material expuesto independiente. Si bien es térmicamente superior, es menos resistente a la abrasión y la vibración. Por esta razón, la fibra cerámica suele encapsularse en sistemas multicapa que incluyen capas externas protectoras, como láminas de acero inoxidable o telas recubiertas.

El acero inoxidable se utiliza principalmente en la protección térmica de escapes por su resistencia mecánica y durabilidad, más que por su capacidad aislante. Funciona como reflector del calor radiante y barrera física.

En términos de rendimiento, el acero inoxidable destaca en entornos expuestos a vibraciones, residuos, humedad y condiciones corrosivas. Mantiene la estabilidad estructural a altas temperaturas y proporciona una larga vida útil en sistemas de escape automotrices e industriales.

Los escudos térmicos de acero inoxidable son más eficaces cuando se diseñan con entrehierros o se combinan con capas aislantes. Esta configuración permite la reflexión del calor radiante a la vez que minimiza la transferencia de calor conductivo, lo que resulta en un control térmico fiable y predecible.

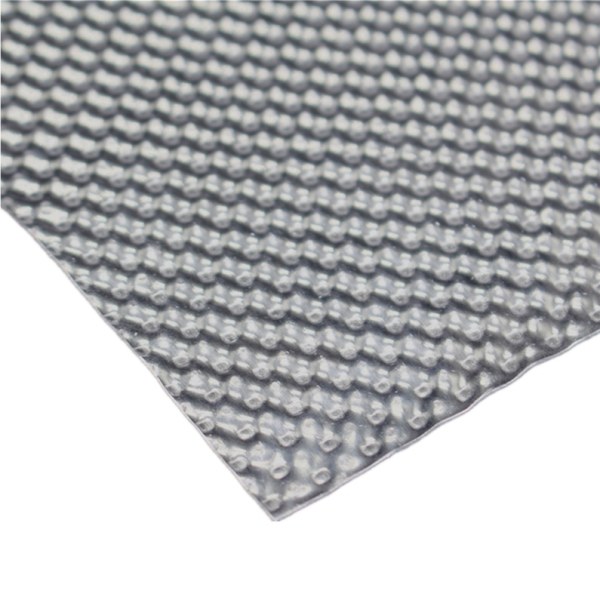

El aluminio gofrado se utiliza ampliamente donde se requiere una construcción ligera y una reflexión eficaz del calor radiante. La superficie gofrada mejora la rigidez, el flujo de aire y la disipación del calor en comparación con las láminas planas de aluminio.

En aplicaciones de protección térmica de escapes, el aluminio gofrado ofrece un excelente rendimiento en la protección de bajos, túneles de escape y espacios reducidos donde la reducción de peso es importante. Refleja eficientemente el calor radiante y resiste la corrosión en entornos automotrices típicos.

Si bien no proporciona un aislamiento significativo por sí solo, el aluminio en relieve se utiliza a menudo como capa exterior en sistemas de protección térmica compuesta para mejorar el rendimiento y la durabilidad.

La fibra de basalto se utiliza cada vez más en la protección térmica de escapes como alternativa a la fibra mineral de alta temperatura. Producidas a partir de roca volcánica, las fibras de basalto ofrecen mayor resistencia térmica que la fibra de vidrio estándar y una mejor estabilidad mecánica.

En cuanto a rendimiento, la fibra de basalto proporciona un aislamiento estable a altas temperaturas sostenidas y demuestra una buena resistencia a la vibración y al choque térmico. Se utiliza comúnmente en revestimientos de escape, mangas y capas de aislamiento donde se requiere una mayor vida útil sin el costo de la fibra cerámica.

Los materiales de basalto son particularmente atractivos en aplicaciones que operan cerca de los límites de temperatura superiores de la fibra de vidrio pero que no requieren un rendimiento cerámico completo.

El blindaje térmico moderno de los escapes se basa cada vez más en diseños compuestos multicapa en lugar de soluciones monomateriales. Estos sistemas combinan metales reflectantes, fibras aislantes y soportes estructurales para abordar simultáneamente todos los mecanismos de transferencia de calor.

Los escudos térmicos compuestos ofrecen un rendimiento superior al reflejar el calor radiante, reducir el flujo de calor conductivo y gestionar la convección mediante un espaciado y un flujo de aire diseñados. Se utilizan ampliamente en vehículos de alto rendimiento, sistemas de escape industriales y zonas de protección térmica críticas para la seguridad.

Una solución de protección térmica del escape bien diseñada mejora la seguridad térmica, protege los componentes críticos y extiende la vida útil del sistema en aplicaciones automotrices e industriales.